Creación del polvo graduado:

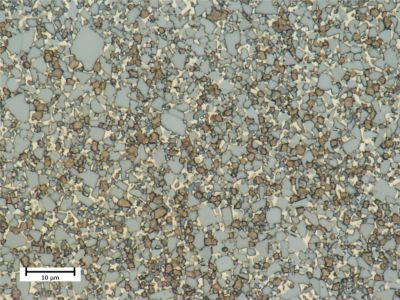

Cuando el polvo de WC se mezcla con aglutinantes en polvo, normalmente cobalto o níquel, así como otros aditivos, se crea un “polvo graduado”. Cada grado tiene diferentes cantidades de WC y aglutinantes añadidos, así como un tamaño de grano variable del polvo de WC. Las piezas de desgaste de centrífuga suelen estar formadas por un 6-10 % de aglutinante, con un equilibrio de WC, tamaños de grano de menos de 1 micra a 3 micras de tamaño, y con aditivos resistentes a la corrosión.

Dar forma al polvo:

Presionar el polvo graduado en un troquel con una prensa hidráulica es el método más económico para piezas más pequeñas que se producen en masa. Nuestras baldosas de centrífuga se fabrican con este método.

La fabricación de piezas grandes o complejas, como boquillas de alimentación y descarga, requiere que el polvo graduado se compacte en “palanquillas” mediante presión hidrostática. Independientemente de cuál sea el método de compactación del metal duro, este sigue siendo un material muy blando, similar a la tiza, y se conoce como “verde”. Si es necesario, el compacto verde puede moldearse mediante métodos convencionales de torneado, taladrado, fresado o rectificado para crear una “preforma”. También podemos producir preformas de metal duro mediante la fabricación aditiva.

Sinterizado:

La “preforma” de metal duro se coloca entonces en una bandeja que se carga en un horno de sinterizado y se calienta hasta el punto de fusión del aglutinante, generalmente de 2500 °F a 2800 °F. El sinterizado hace que la pieza se contraiga aproximadamente un 20 % en la medición lineal y aproximadamente un 50 % en volumen. Después de la refrigeración, obtenemos un metal duro en bruto.

Acabado:

El metal duro se puede usar “sinterizado” y soldado al acero, como con nuestras baldosas, con epoxi y montado con acero para ciertas boquillas de descarga, o incluso acabado con tolerancias exactas para componentes con ajuste crítico.